3D yazıcılarda ekstrüzyon oranının doğru olmaması, hem görsel kaliteyi hem de mekanik dayanımı olumsuz etkiler. Bu durum iki şekilde karşımıza çıkar: Yetersiz ekstrüzyon (under-extrusion) ve fazla ekstrüzyon (over-extrusion). Bu yazıda her iki sorunun belirtilerini, olası nedenlerini ve pratik çözüm yollarını ele alıyoruz.

Yetersiz Ekstrüzyon (Under-Extrusion)

Belirtileri:

- Katmanlar arasında gözle görülür boşluklar

- İnce veya eksik basılmış duvarlar

- Zayıf yapışma ve kolayca kırılan parçalar

Nedenleri:

- Tıkanmış veya kirli nozzle

- Eksik filament akışı (nemli filament, filament kırılması, düşük baskı kuvveti)

- Filament çapında üretim kaynaklı dalgalanmalar: Standart dışı çap değişimleri, akışın düzensiz olmasına neden olur.

- Yanlış akış (flow) ayarı

- Yetersiz nozzle sıcaklığı

- Hatalı adım/mm (e-steps) değeri

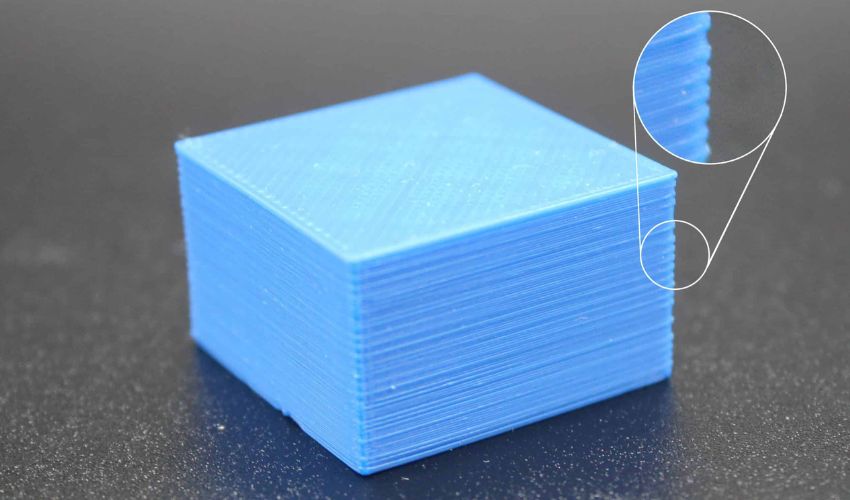

Fazla Ekstrüzyon (Over-Extrusion)

Belirtileri:

- Yüzeyde fazlalıklar, pürüzlü dış katmanlar

- Detay kaybı ve köşe taşmaları

- Aşırı doluluk ve çapak oluşumu

Nedenleri:

- Yüksek akış (flow) oranı

- Aşırı nozzle sıcaklığı

- E-steps değerinin fazla olması

- Filament çapının slicer’a yanlış girilmesi

Çözüm Yolları

1. E-steps Kalibrasyonu

Ekstrüderin belirli bir uzunlukta filament verip vermediğini kontrol edin. 100 mm işaretleyerek yapılan testle ayarlama yapılabilir.

2. Flow Ayarının Optimize Edilmesi

Akış oranını slicer üzerinden %90–110 aralığında test edin. Baskı duvarlarının ölçüsüyle karşılaştırarak ideal değeri bulun.

3. Nozzle Temizliği veya Değişimi

Tıkanıklık şüphesi varsa cold pull uygulayın veya gerekiyorsa nozzle değiştirin.

4. Doğru Sıcaklık Kullanımı

Filamentin üretici tarafından önerilen sıcaklık aralığında baskı alın. PID kalibrasyonu ile sıcaklık dalgalanmaları azaltılabilir.

5. Filament Çapının Doğrulanması

Mikrometre ile ölçüm yaparak gerçek çapı slicer’a girin. Özellikle düşük kaliteli filamentlerde çap dalgalanması sıktır.

Sonuç

Ekstrüzyon problemleri, baskının başarısını belirleyen temel etkenlerdendir. Kalibrasyonların doğru yapılması, kaliteli filament kullanımı ve yazıcı bakımının düzenli yapılması bu sorunların çoğunu önler. Her değişiklik sonrası kısa test baskıları ile ayarların etkisi gözlemlenmeli ve buna göre ince ayar yapılmalıdır.