3D yazıcılar için filamentin kalitesi, sadece kullanılan hammaddenin değil; üretim sürecindeki teknik kontrollerin doğruluğuyla da doğrudan ilgilidir. Granülün doğru kurutulmasından tutun da filamentin sarım gerginliğine kadar her aşama, nihai ürünün performansını etkiler. Bu yazıda filament üretimindeki kritik adımları ve bu adımların atlanması durumunda oluşabilecek kalite sorunlarını inceliyoruz.

1. Granülün Doğru Kurutulması

Termoplastik granüller higroskopiktir; yani ortamdan nem çekerler. Nemli granül, ekstrüzyon sırasında suyun buharlaşması sonucu filament içinde mikroskobik boşluklara (voids) ve yüzey bozulmalarına neden olur.

Doğru Kurutma Neden Önemli?

Granül, ekstrüzyondan önce yeterince kurutulmadıysa bu eksiklik filamentin içine mikroskobik nem cepleri olarak kalıcı şekilde hapsolur. Bu noktadan sonra filament, evde kurutma cihazlarıyla kurutulsa bile gerçek performansına ulaşması mümkün değildir. Çünkü nemin filamentin içinde oluşturduğu boşluklar ve mikro yapısal bozulmalar ekstrüzyon sırasında zaten oluşmuş olur. Bu durum:

- Kalıcı çap dengesizliğine,

- Mekanik zayıflıklara,

- Akış sırasında tutarsızlığa,

- Katmanlar arası yapışma problemlerine yol açar.

Bu nedenle granülün üretim öncesinde endüstriyel kurutucularla, kontrollü süre ve sıcaklıkta kurutulması, kaliteli filament üretiminin olmazsa olmazıdır.

- Yüzeyde kabarcık ve pürüz oluşmasını engeller.

- Filamentin çap kararlılığı artar.

- Mekanik mukavemet bozulmaz.

Uygulama: Malzeme türüne göre genellikle 60–80°C arasında 4–6 saatlik kurutma önerilir (örn. PETG, PA, TPU için).

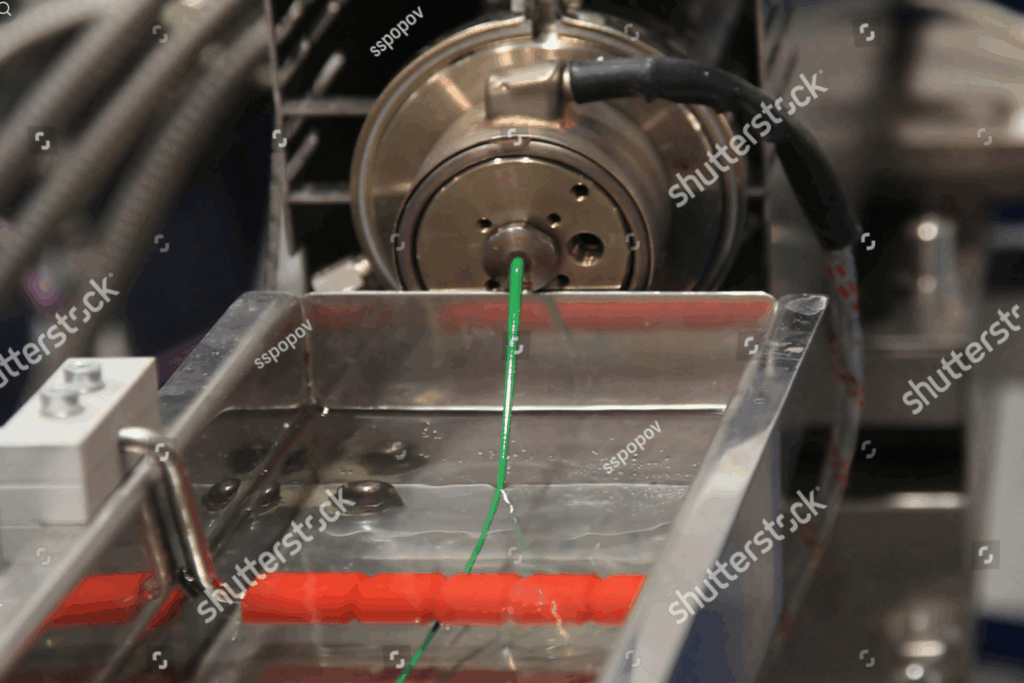

2. Soğuk ve Sıcak Havuz Kullanımı

Filamentin ekstrüderden çıktıktan sonra ani sıcaklık düşüşüne uğramadan kontrollü şekilde soğutulması gerekir. Bu süreç genellikle:

- Sıcak havuz (pre-cooling): Yavaş ve dengeli ilk soğutma

- Soğuk havuz: Stabil çap ve iç gerilim azaltımı için ani soğutma

Neden Önemli?

- Kontrollü soğuma çap toleransını korur.

- Filament içinde iç stres oluşumunu azaltır.

- Overcooling filamentin kristal yapısını bozabilir, özellikle PETG ve Nylon’da.

3. Sarım Gerginliği Ayarı

Filament üretiminin son aşamasında, makaraya sarım işlemi sırasında gerginlik ayarının doğru yapılması gerekir.

Yanlış Gerginlik Sonuçları:

- Aşırı sıkı sarım → makarada filamentin kırılmasına neden olur.

- Çok gevşek sarım → filamentin makarada dolanmasına, AMS gibi otomatik sistemlerde sıkışmaya yol açar.

İdeal Ayar: Filament makaraya hafif gerilimle düzgün, üst üste binmeden ve çapraz sarmayla yerleştirilmelidir.

Kalitesiz Üretimin Baskıya Etkileri

Bu adımların doğru uygulanmaması durumunda aşağıdaki sorunlar oluşabilir:

- Çap dalgalanması → Z-extrusion hataları

- Hava kabarcığı → Nozzle tıkanması

- İç stres → Baskı sırasında çatlama veya kıvrılma

- Sarım hatası → Otomatik besleme sistemlerinde filament tıkanması

Sonuç

Filament üretimi sadece hammaddenin eritilip makaraya sarılması değildir. Granül kurutması, sıcak-soğuk havuz dengesi ve sarım gerginliği gibi detaylar, kaliteli ve kararlı baskılar için kritik öneme sahiptir. Bu süreçlerin ihmal edilmesi, baskıda anlaşılması güç ama kronik kalite sorunlarına neden olabilir.